Générateur d'azote modulaire

La machine de fabrication d'azote de type module en alliage d'aluminium est composée de plusieurs modules de génération d'azote, utilisant un tamis moléculaire de carbone comme adsorbant, selon le principe de l'adsorption sous pression, une analyse par étapes pour absorber l'oxygène de l'air, afin de séparer l'azote de l'équipement automatique.

Système de génération d'azote par adsorption modulée en pression

Un générateur d'azote à tamis moléculaire de carbone (CMS) PSA est équipé d'au moins deux tours d'adsorption remplies de tamis moléculaires de carbone. De l'air comprimé propre et sec est injecté dans le générateur et traverse les tours d'adsorption, de bas en haut. Grâce à la capacité d'adsorption différentielle des tamis moléculaires pour l'azote, l'oxygène et d'autres gaz sous différentes pressions, des composants tels que l'oxygène, l'eau et le dioxyde de carbone sont adsorbés à leur surface, tandis que l'azote non adsorbé est recueilli à la sortie sous forme de gaz produit. Ce gaz s'écoule par le haut de la tour d'adsorption et pénètre dans le réservoir tampon d'azote. Après un certain temps, l'oxygène adsorbé par les tamis moléculaires de carbone dans la tour d'adsorption atteint la saturation et nécessite une régénération.

La régénération s'effectue en interrompant le processus d'adsorption et en réduisant la pression dans la tour d'adsorption. Après égalisation de la pression, la tour est dépressurisée à l'atmosphère, ce qui permet la désorption de l'oxygène, de l'eau, du dioxyde de carbone et des autres composants adsorbés et achève ainsi le processus de régénération.

Deux tours d'adsorption ou plus alternent entre adsorption et régénération, produisant ainsi de l'azote avec un débit et une pureté stables. La commutation des adsorbeurs est automatisée par des vannes à commande programmable, elles-mêmes régulées par un système de contrôle automatique. Les performances d'un générateur d'azote PSA dépendent de celles de ses composants, notamment les adsorbeurs, les tamis moléculaires de carbone, le flux de procédé, la structure de l'équipement et les vannes électromagnétiques pneumatiques.

Caractéristiques du produit

| TYMKN-1400 (Générateur d'azote modulaire en alliage d'aluminium) | ||||||||||||||

| Modèle | Volume d'air | 99,5% | 99,9% | 99,95% | 99,99% | 99,995% | 99,999% | Entrée d'air fil intérieur | Entrée de gaz pur fil intérieur | Longueur/mm | Largeur/mm | Haute/mm | Poids/tonne | Réservoir de traitement |

| TYMKN-3-03 | Nm³/h | 7,98 | 5,80 | 4,93 | 4.06 | 3,48 | 2,61 | DN15 | DN15 | 740 | 500 | 1705 | 0,1 | Intégré |

| Nm³/min | 0,39 | 0,34 | 0,29 | 0,27 | 0,25 | 0,24 | ||||||||

| TYMKN-3-06 | Nm³/h | 15,95 | 11,60 | 9,86 | 8.12 | 6,96 | 5.22 | DN15 | DN15 | 900 | 500 | 1705 | 0,2 | |

| Nm³/min | 0,78 | 0,68 | 0,58 | 0,54 | 0,50 | 0,48 | ||||||||

| TYMKN-3-09 | Nm³/h | 23,93 | 17.40 | 14,79 | 12.18 | 10.44 | 7,83 | DN15 | DN15 | 1063 | 500 | 1705 | 0,3 | |

| Nm³/min | 1.18 | 1.03 | 0,87 | 0,81 | 0,75 | 0,74 | ||||||||

| TYMKN-3-12 | Nm³/h | 31,90 | 23.20 | 19,72 | 16.24 | 13,92 | 10.44 | DN20 | DN15 | 1225 | 500 | 1705 | 0,4 | |

| Nm³/min | 1,57 | 1,36 | 1.16 | 1.10 | 1,00 | 0,96 | ||||||||

| TYMKN-3-15 | Nm³/h | 39,88 | 29,00 | 24,65 | 20h30 | 17.40 | 13.05 | DN20 | DN15 | 1390 | 500 | 1705 | 0,5 | |

| Nm³/min | 1,95 | 1,70 | 1,45 | 1,34 | 1,25 | 1.20 | ||||||||

| TYMKN-3-18 | Nm³/h | 47,85 | 34,80 | 29,58 | 24,36 | 20,88 | 15,66 | DN25 | DN15 | 1550 | 500 | 1705 | 0,6 | |

| Nm³/min | 2,35 | 2.04 | 1,74 | 1,61 | 1,50 | 1,44 | ||||||||

| TYMKN-3-21 | Nm³/h | 55,83 | 40,60 | 34,51 | 28.42 | 24,36 | 18.27 | DN25 | DN15 | 1715 | 500 | 1705 | 0,7 | |

| Nm³/min | 2,75 | 2,39 | 2.03 | 1,88 | 1,75 | 1,68 | ||||||||

| TYMKN-3-24 | Nm³/h | 64,90 | 47,20 | 40.12 | 33,04 | 28,32 | 21.24 | DN25 | DN15 | 1875 | 500 | 1705 | 0,8 | |

| Nm³/min | 3.14 | 2,73 | 2,32 | 2.15 | 2.00 | 1,92 | ||||||||

| TYMKN-3-27 | Nm³/h | 71,78 | 52,20 | 44,37 | 36,54 | 31.32 | 23,49 | DN32 | DN20 | 2035 | 500 | 1705 | 0,9 | |

| Nm³/min | 3,53 | 3.07 | 2,61 | 2.42 | 2,25 | 2.16 | ||||||||

| TYMKN-3-30 | Nm³/h | 80,58 | 58,60 | 49,81 | 41,02 | 35.16 | 26,37 | DN32 | DN20 | 2200 | 500 | 1705 | 1 | |

| Nm³/min | 3,92 | 3,40 | 2,90 | 2,68 | 2,50 | 2,40 | ||||||||

| TYMKN-4-20 | Nm³/h | 79,75 | 58,00 | 49,30 | 40,60 | 34,80 | 26.10 | DN32 | DN20 | 1560 | 660 | 1705 | 0,8 | Externe |

| Nm³/min | 3,92 | 3,40 | 2,90 | 2,68 | 2,50 | 2,40 | ||||||||

| TYMKN-4-24 | Nm³/h | 95,70 | 69,60 | 59,16 | 48,72 | 41,76 | 31.32 | DN32 | DN25 | 1720 | 660 | 1705 | 0,9 | |

| Nm³/min | 4,70 | 4.08 | 3,48 | 3.22 | 3,00 | 2,87 | ||||||||

| TYMKN-4-38 | Nm³/h | 111,65 | 81,20 | 69,02 | 56,84 | 48,72 | 36,54 | DN32 | DN25 | 1885 | 660 | 1705 | 1 | |

| Nm³/min | 5,50 | 4,78 | 4.06 | 3,88 | 3,50 | 3,36 | ||||||||

| TYMKN-4-32 | Nm³/h | 127,60 | 92,80 | 78,88 | 64,96 | 55,68 | 41,76 | DN32 | DN25 | 2045 | 660 | 1705 | 1,15 | |

| Nm³/min | 6.28 | 5.46 | 4,64 | 4.30 | 4.00 | 3,84 | ||||||||

| TYMKN-4-36 | Nm³/h | 143,55 | 104,40 | 88,74 | 73,08 | 62,64 | 46,98 | DN32 | DN25 | 2210 | 660 | 1705 | 1.3 | |

| Nm³/min | 7.06 | 6.14 | 5.22 | 4,84 | 4,50 | 4.32 | ||||||||

| TYMKN-4-40 | Nm³/h | 159,50 | 116,00 | 98,60 | 81,20 | 69,60 | 52,20 | DN32 | DN25 | 2370 | 660 | 1705 | 1,45 | |

| Nm³/min | 7,84 | 6,82 | 5,80 | 5,37 | 5,00 | 4,79 | ||||||||

| Remarques : 1. Pression d’adsorption ≥ 0,7 MPa ; 2. Lorsque l’adsorption est inférieure à 0,7 MPa, une conversion est nécessaire. | ||||||||||||||

| TYMKN-3" représente 3 rangées (y compris les réservoirs de traitement), "TYMKN-4 " représente 4 rangées (sans les réservoirs de traitement), et "-03" représente 3 tours en alliage d'aluminium. MKN signifie générateur d'azote modulaire. | ||||||||||||||

Principe de fonctionnement

La séparation de l'air par adsorption modulée en pression pour la production d'azote (production d'azote par PSA) est une technologie de séparation des gaz avancée. Elle utilise des tamis moléculaires de carbone de haute qualité comme adsorbants et exploite le principe de l'adsorption modulée en pression (PSA) à température ambiante pour séparer l'air et produire de l'azote de haute pureté.

Les molécules d'oxygène et d'azote gazeux présentent des vitesses de diffusion différentes à la surface des tamis moléculaires. Les molécules de plus petit diamètre (O₂) diffusent plus rapidement et pénètrent dans un plus grand nombre de micropores du tamis moléculaire de carbone, tandis que les molécules de plus grand diamètre (N₂) diffusent plus lentement et pénètrent dans un nombre réduit de micropores. En exploitant cette différence d'adsorption sélective des tamis moléculaires de carbone pour l'azote et l'oxygène, l'oxygène est enrichi en phase adsorbée et l'azote en phase gazeuse en un temps court, permettant ainsi la séparation oxygène-azote et l'obtention d'azote en phase gazeuse enrichie dans des conditions de PSA (Physical Surface Adsorbing). La loi d'adsorption de l'oxygène par les tamis moléculaires de carbone peut être résumée ainsi : adsorption à haute pression, désorption à basse pression.

Après un certain temps, l'adsorption d'oxygène par le tamis moléculaire atteint l'équilibre. La capacité d'adsorption des tamis moléculaires de carbone variant avec la pression, on réduit cette dernière pour désorber l'oxygène : c'est le processus de régénération. On distingue deux types de régénération : la régénération sous vide et la régénération atmosphérique. La régénération sous vide permet une régénération complète du tamis moléculaire et facilite l'obtention d'un gaz de haute pureté, tandis que la régénération atmosphérique offre un système simplifié, durable et fiable.

Un générateur d'azote par adsorption modulée en pression (générateur d'azote PSA) est un équipement de production d'azote conçu et fabriqué selon la technologie d'adsorption modulée en pression. Il se compose généralement de deux tours d'adsorption parallèles. Un système de contrôle automatique gère précisément la séquence temporelle, selon un programme programmable spécifique, afin d'effectuer alternativement l'adsorption sous pression et la régénération sous pression, assurant ainsi la séparation de l'oxygène et de l'azote et permettant d'obtenir l'azote de haute pureté requis.

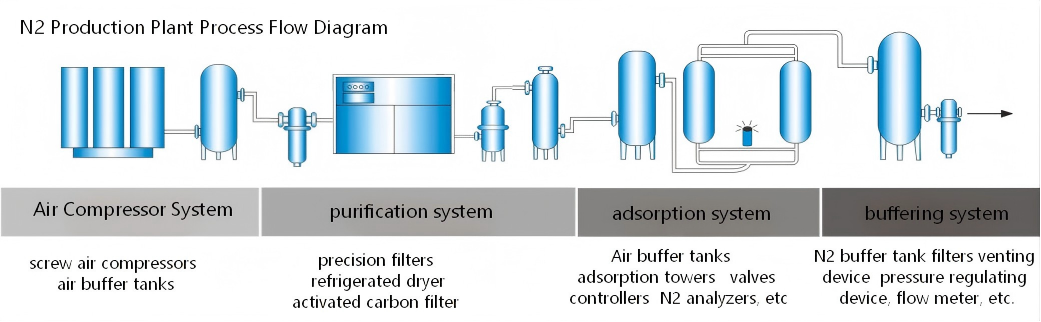

Flux de processus

Compresseur d'air → Réservoir tampon d'air → Filtre de classe 9(C) → Sécheur frigorifique → Filtre de classe 7(T) → Filtre de classe 5(A) → Filtre de classe 3 (filtre à charbon actif) → Générateur d'azote modulaire PSA (unité principale) → Réservoir tampon d'azote → Débitmètre → Point d'utilisation

Structure et production d'azote d'un générateur d'azote modulaire

Le générateur d'azote modulaire est composé de modules en alliage d'aluminium, généralement disposés en trois ou quatre rangées. Ces trois rangées correspondent respectivement à la tour d'adsorption A, à la tour d'adsorption B et au réservoir de traitement (intégré). Son débit d'azote est le suivant : pureté 99,5 % : débit de 7,5 à 77 Nm³/h ; pureté 99,9 % : débit de 5,5 à 55 Nm³/h ; pureté 99,99 % : débit de 3,9 à 39 Nm³/h ; pureté 99,999 % : débit de 2,5 à 39 Nm³/h.

Pour les débits plus élevés, quatre rangées de modules en alliage d'aluminium sont utilisées, correspondant respectivement à deux tours d'adsorption A et deux tours d'adsorption B, avec une cuve de traitement séparée. La production d'azote est la suivante : pureté 99,5 % : débit de 77 à 154 Nm³/h ; pureté 99,9 % : débit de 55 à 110 Nm³/h ; pureté 99,99 % : débit de 39 à 80 Nm³/h ; pureté 99,999 % : débit de 25 à 50 Nm³/h.

Avantages du générateur d'azote modulaire

1. Structure compacte, haute efficacité et économies d'énergie

Le générateur d'azote modulaire adopte une conception de flux de processus avancée et une structure simplifiée, réduisant considérablement l'encombrement au sol. Son principe repose sur le remplacement des tours d'adsorption traditionnelles en acier au carbone par des modules légers et résistants en alliage d'aluminium, ce qui allège l'équipement et réduit significativement son volume. Cette conception compacte est particulièrement adaptée aux espaces restreints, tels que les plateformes mobiles, les petits ateliers ou les lignes de production intégrées. Côté consommation énergétique, la structure modulaire, associée à une distribution et un contrôle optimisés de l'air, réduit considérablement la consommation électrique globale liée à la compression, à la purification et à la production d'azote, diminuant ainsi efficacement les coûts d'exploitation à long terme.

2. Surveillance en ligne de haute précision, maintenance facile

L'équipement est doté d'analyseurs de haute précision importés, capables de surveiller en temps réel la pureté et le débit d'azote, garantissant ainsi la qualité stable et fiable du gaz produit. Ces analyseurs intègrent des fonctions d'étalonnage automatique et de diagnostic des pannes, permettant un fonctionnement quasi sans maintenance et réduisant la fréquence des interventions manuelles et les coûts de maintenance associés. Grâce à une interface homme-machine, les utilisateurs peuvent visualiser en temps réel tous les paramètres clés et paramétrer les seuils d'alarme de pureté selon leurs besoins, optimisant ainsi le fonctionnement du système.

3. Procédé de remplissage par tamis moléculaire avancé, durée de vie prolongée

Le générateur d'azote modulaire utilise la méthode « blizzard » pour le remplissage du tamis moléculaire. Ce procédé assure un remplissage uniforme et lent du tamis, évitant ainsi la collision et la pulvérisation des particules causées par l'impact du flux d'air à haute pression, contrairement aux méthodes de remplissage traditionnelles. Le tamis moléculaire est réparti de manière homogène et très compacte dans la tour d'adsorption, ce qui améliore l'efficacité d'adsorption, prolonge considérablement sa durée de vie et réduit la fréquence de remplacement ainsi que les coûts des matériaux.

4. Mobilité flexible, fonctionnement intuitif et pratique

Ce type d'équipement est généralement conçu avec une structure mobile pour un déploiement flexible sur différents sites. Le panneau de commande présente une interface claire avec quatre manomètres principaux indiquant respectivement la pression d'entrée, la pression des tours d'adsorption A/B et la pression d'azote final, permettant ainsi de visualiser l'état de fonctionnement en un coup d'œil. Un transmetteur d'azote et un capteur de débit sont intégrés dans l'armoire, et les données peuvent être affichées sur un écran tactile et transmises à distance au système de contrôle central pour une surveillance à distance. Un bouton d'arrêt d'urgence, des voyants d'état de fonctionnement et des alarmes complètes sont installés dans la partie inférieure de l'équipement, améliorant ainsi la sécurité d'exploitation et la capacité d'intervention en cas d'urgence.

5. Haute personnalisation, adaptable à des demandes diverses

Le générateur d'azote modulaire permet une conception et une configuration personnalisées en fonction des scénarios d'application, des besoins en gaz, des conditions du site et des exigences fonctionnelles des clients. Les configurations courantes incluent les versions sur châssis, en caisson et modulaires. Le système de commande électrique peut également être configuré de différentes manières, avec des armoires électriques indépendantes ou centralisées. Ce haut degré de personnalisation garantit une intégration optimale aux processus de production existants et une efficacité maximale.

6. Large éventail de domaines d'application

Grâce à ses performances stables et fiables et à sa conception structurelle flexible, le générateur d'azote modulaire joue un rôle important dans de nombreux secteurs industriels. Industrie électronique : protection inerte lors de la production de semi-conducteurs, du soudage de circuits imprimés et d'autres procédés ; Industrie agroalimentaire : applications dans le conditionnement, le stockage et la conservation des aliments, ainsi que dans le remplissage des boissons ; Industrie chimique et pharmaceutique : utilisation comme gaz de protection des réactions, gaz de transport de matériaux ou gaz de conditionnement pharmaceutique ; Industrie métallurgique : protection contre l'oxydation lors des traitements thermiques, du brasage, du frittage et d'autres procédés ; Applications mobiles : alimentation temporaire en azote pour des applications telles que l'injection d'azote dans les champs pétrolifères, l'alimentation en gaz des navires et la maintenance sur site.