Générateur d'azote à membrane conteneurisé

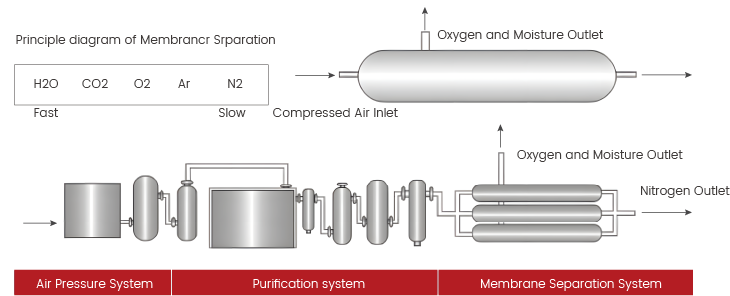

Le principe de base des équipements de séparation membranaire d'azote repose sur la perméation. Chaque composant gazeux de l'air possède une perméabilité spécifique à travers le film polymère, ce qui lui permet de se dissoudre et de diffuser à travers celui-ci. Grâce à cette caractéristique, les gaz à perméabilité plus rapide à travers la membrane polymère peuvent être séparés des gaz à perméabilité plus lente, comme l'azote.

Caractéristiques du produit

Générateur d'azote à membrane conteneurisé et économique pour l'industrie pétrolière et gazière : une solution d'approvisionnement en azote sur site sûre et efficace.

|  |

Diagramme de flux de processus

I. La demande en azote dans l'industrie pétrolière et gazière

Dans l'ensemble du processus d'exploration, de développement, de stockage, de transport et d'exploitation du pétrole et du gaz, l'azote est l'un des principaux fluides permettant d'assurer une production sûre et stable :

• Inertage de sécurité : Les environnements d’exploitation pétrolière et gazière contiennent de nombreux fluides inflammables tels que le pétrole brut et le gaz naturel. Leur mélange avec l’air est susceptible de former des mélanges explosifs. L’azote, en tant que gaz inerte, permet de réduire efficacement la teneur en oxygène et d’éviter les risques d’explosion.

• Support des procédés : Les liaisons de procédés telles que le nettoyage et la purge des pipelines/réservoirs, l'aération du fluide de forage et la protection de l'espace d'opération de reconditionnement nécessitent toutes un gaz sec et exempt d'impuretés comme fluide.

II. Présentation du produit

Cet équipement est un système intégré de production d'azote par membrane, conçu sur mesure pour l'industrie pétrolière et gazière. Basé sur la technologie de séparation par membrane à fibres creuses, il intègre des modules fonctionnels tels que le prétraitement de l'air comprimé, la séparation membranaire, le stockage de l'azote et une commande intelligente, le tout dans un conteneur standard de 20/40 pieds. Prêt à être transporté, installé et utilisé, il peut être acheminé directement sur les sites d'exploitation pétrolière et gazière (têtes de puits, parcs de stockage, sections de construction de pipelines, etc.) et mis en service par simple raccordement aux canalisations et à l'alimentation électrique. Il fournit de l'azote de manière stable avec une pureté de 95 % à 99,9 %, répondant ainsi aux exigences de sécurité et de process les plus strictes de l'industrie pétrolière et gazière.

III. Caractéristiques principales du produit

1. Système de séparation membranaire : une méthode de production d'azote simple, nécessitant peu d'entretien et économique

Des modules de membranes à fibres creuses de haute qualité sont adoptés pour réaliser la séparation de l'air basée sur la différence de taux de perméabilité des membranes de différentes molécules de gaz : après prétraitement, l'air comprimé pénètre dans les modules de membrane, les petites molécules telles que l'oxygène et la vapeur d'eau pénètrent rapidement et sont évacuées, et les molécules d'azote sont enrichies en azote de haute pureté.

Comparé aux technologies traditionnelles, ses avantages sont les suivants :

• Structure extrêmement simple : aucune pièce d'usure telle que des vannes de commutation et des tours d'adsorption pour la génération d'azote PSA, aucune liaison de réaction chimique et aucune usure mécanique pendant le fonctionnement.

• Faible consommation d'énergie : la production d'azote repose uniquement sur l'énergie consommée par la compression d'air en amont, sans consommation d'énergie supplémentaire pour la séparation ultérieure. Le coût d'exploitation à long terme est de 20 à 30 % inférieur à celui de la production d'azote par PSA.

• Longue durée de vie : La durée de vie prévue du module à membrane est de 5 à 8 ans (dans des conditions normales de fonctionnement), aucun remplacement fréquent des composants principaux n'est requis, ce qui réduit encore les coûts de maintenance.

2. Peu de pièces d'usure + faible charge de travail d'entretien : Adaptation aux exigences d'exploitation légère des sites pétroliers et gaziers

Conçu pour répondre aux caractéristiques de configuration de personnel limitée et de conditions de maintenance simples des sites pétroliers et gaziers, l'équipement adopte une conception à peu de pièces mobiles et à haute fiabilité :

• Composants essentiels sans entretien : les modules de membrane, les réservoirs tampons d'azote et les autres composants statiques ne présentent aucun risque d'usure opérationnelle.

• Haute durabilité des composants auxiliaires : Les filtres, les vannes de régulation et autres composants adoptent des matériaux résistants à la corrosion de qualité industrielle tels que l'acier inoxydable 304, avec un taux de défaillance inférieur à 0,5 % par an.

• Maintenance quotidienne extrêmement simple : seul le filtre à air doit être remplacé tous les trois mois (opération qui ne prend que 5 à 10 minutes). Un contrôle quotidien de la pression et de la température est nécessaire, et aucune équipe de maintenance professionnelle n’est requise sur site.

3. Conception standard d'intégration des modules à membrane : installation rapide et fonctionnement simple

L'équipement adopte un mode de préfabrication en usine et d'intégration en conteneur. Tous les composants sont assemblés, mis en service et testés avant leur expédition. Le déploiement sur site ne nécessite que 3 étapes :

• Raccordement à une source d'air comprimé externe (seul le raccordement électrique est nécessaire lorsqu'un compresseur d'air est intégré dans un ensemble complet).

• Raccordez la conduite de sortie d'azote au point de fonctionnement.

• Mettez l'alimentation sous tension et démarrez le système de contrôle.

Le cycle d'installation complet s'effectue en 48 heures maximum, soit beaucoup plus rapidement que les équipements d'installation sur site traditionnels (15 à 30 jours). Le système de contrôle est doté d'une interface tactile PLC conviviale, ne conservant que les fonctions essentielles telles que le démarrage, l'arrêt et la visualisation des paramètres. Une heure de formation suffit aux opérateurs sur site pour une utilisation autonome.

4. Qualité de l'azote : stable, fiable, propre et à faible point de rosée

La séparation membranaire est un processus physique, et les indicateurs de gaz produits sont très peu affectés par les fluctuations des conditions de travail :

1. Pureté stable : Il peut produire de l'azote de manière stable avec une pureté de 95 % à 99,9 % (personnalisable sur demande), répondant aux exigences d'inertage du pétrole et du gaz (teneur en oxygène < 5 %), de purge et d'autres scénarios.

2. Garantie de point de rosée bas : Le point de rosée standard de l'azote produit est ≤-40°C (en option ≤-60°C), évitant complètement la corrosion causée par l'humidité entrant dans les canalisations/réservoirs.

3. Haute propreté : Après une filtration de précision en plusieurs étapes (précision 1 μm), l'azote est exempt d'huile et de particules, conforme à la norme API 551 et à d'autres spécifications de propreté des milieux de l'industrie pétrolière et gazière.

5. Extension flexible des capacités : s'adapter aux exigences dynamiques des projets

L'équipement adopte une conception modulaire à membrane :

• La capacité d'un seul conteneur de 20 pieds est de 50 à 200 Nm³/h. Si la demande du projet augmente, l'extension de capacité peut être réalisée en augmentant le nombre de modules de membrane dans le conteneur ou en mettant en parallèle plusieurs équipements (par exemple, deux unités en parallèle peuvent atteindre une capacité de 400 Nm³/h).

• L’ajustement de capacité ne nécessite pas le remplacement du système de base, s’adaptant aux caractéristiques des opérations à court terme et de l’expansion progressive de la capacité des projets pétroliers et gaziers, évitant le gaspillage causé par l’inactivité des équipements ou une capacité insuffisante.

6. Conception conteneurisée : s’adapter à la mobilité et aux environnements extrêmes des sites pétroliers et gaziers

• Transport pratique : Grâce à l'utilisation de conteneurs standard de 20/40 pieds, il peut être transporté directement vers les champs pétrolifères éloignés par la route et le rail sans outils spéciaux.

• Forte tolérance environnementale : Le conteneur est équipé d'une conception antidéflagrante Ex d IIB T4, d'un niveau de protection IP54 et d'une couche d'isolation thermique, ce qui lui permet de s'adapter à des environnements d'exploitation extrêmes tels que les déserts (température élevée de 50 °C) et les régions froides (température basse de -30 °C).

• Gestion à distance intelligente : Le système de contrôle prend en charge la transmission de données à distance (en option), et l'arrière-plan peut visualiser en temps réel des paramètres tels que la pression, le débit et la pureté, permettant une gestion sans surveillance.

IV. Scénarios d'application typiques des générateurs d'azote à membrane conteneurisés dans l'industrie pétrolière et gazière

1. Opérations de forage : Aération du fluide de forage et inertage du puits

Lors du forage sous-équilibré, il est nécessaire d'injecter de l'azote dans le fluide de forage afin d'en réduire la densité et d'éviter la fracturation du réservoir. Parallèlement, les hydrocarbures s'échappant du puits doivent être neutralisés à l'azote pour prévenir toute explosion. Cet équipement, déployé à proximité de la plateforme de forage et se déplaçant avec le trépan, assure une alimentation stable en azote à bas point de rosée, garantissant ainsi la sécurité du forage et la protection du réservoir.

2. Réservoirs de stockage de pétrole et de gaz : étanchéité et déplacement par gaz inerte

Lors des opérations de chargement, de déchargement et de stockage des réservoirs de pétrole brut ou de gaz naturel, le gaz inflammable contenu dans le réservoir est susceptible de former une zone d'explosion au contact de l'air. Une injection continue d'azote est nécessaire pour maintenir la teneur en oxygène inférieure à 5 %. Cet équipement peut être installé à proximité du parc de stockage, assurant une alimentation en azote continue 24 h/24 sans nécessiter de longs pipelines. Sa maintenance réduite allège la charge de travail liée à l'inspection du parc de stockage.

3. Construction de pipelines : purge et séchage

Pour les oléoducs et gazoducs nouvellement construits ou rénovés, il est indispensable d'éliminer l'air, l'humidité et les impuretés. L'azote de haute pureté et à faible point de rosée utilisé par cet équipement permet de chasser efficacement l'air des canalisations et d'assécher leur paroi interne. Sa conception modulaire permet un déplacement sur le chantier, s'adaptant ainsi aux exigences de purge progressive des pipelines longue distance et améliorant l'efficacité des travaux de plus de 30 %.

4. Opérations de reconditionnement : Protection de sécurité d'urgence

Lors des opérations de reconditionnement, les résidus d'hydrocarbures présents dans le puits s'échappent dans la zone d'intervention, ce qui nécessite l'inertage à l'azote de cette zone. Ce matériel peut être transporté rapidement sur site et déployé en moins de 48 heures, garantissant ainsi le bon déroulement des opérations urgentes telles que les reconditionnements d'urgence.

V. Valeur apportée aux clients

Grâce à la conception innovante de la technologie de séparation membranaire et à l'intégration de conteneurs, cet équipement offre une solution d'approvisionnement en azote plus sûre, plus économique et plus flexible pour l'industrie pétrolière et gazière :

• Réduction des coûts : Le coût d'exploitation à long terme est de 40 à 60 % inférieur à celui du transport d'azote liquide et de 20 à 30 % inférieur à celui de la production d'azote par PSA.

• Amélioration de l'efficacité : Le cycle de déploiement est raccourci de 80 %, s'adaptant aux scénarios d'opérations mobiles et améliorant l'efficacité de l'avancement des projets.

• Sécurité : Un point de rosée bas et stable et de l'azote de haute pureté réduisent les risques d'explosion et de corrosion, conformément aux spécifications de sécurité de l'industrie.

• Gestion simplifiée : La faible maintenance et la facilité d'utilisation réduisent la charge de travail liée à la formation du personnel sur site et à la gestion des équipements.