Catalyseur au palladium HONGBO, tamis moléculaire activateur, dessiccant pour centrale de production d'hydrogène

Description du catalyseur au palladium

Le catalyseur au palladium sur mesure pour la production d'hydrogène, développé par Hongbo, appartient à la famille des catalyseurs supportés Pd-Al₂O₃. Il utilise de l'alumine activée de haute pureté (Al₂O₃) comme support, sur lequel est déposé uniformément du palladium (Pd), un métal précieux. Sa fabrication repose sur des procédés spécifiques de moulage et de grillage, lui conférant une excellente activité catalytique et une grande stabilité structurale. Ce catalyseur est principalement utilisé dans les procédés de production d'hydrogène, sa fonction principale étant d'éliminer les impuretés d'oxygène. Il permet également l'hydrogénation et la désoxydation de gaz inertes tels que l'azote, l'argon et l'ammoniac, garantissant ainsi la pureté de l'hydrogène produit et répondant aux exigences strictes des étapes de production ultérieures. Son principe de fonctionnement repose sur une réaction d'hydrogénation et de désoxydation catalytique : lorsque le gaz d'alimentation contenant des impuretés d'oxygène traverse le lit catalytique à vitesse constante, sous l'action catalytique du catalyseur, ces impuretés se combinent à l'hydrogène pour former de l'eau inoffensive (équation de la réaction : 2H₂ + O₂ → 2H₂O). L'eau est ensuite totalement éliminée par déshydratation, permettant ainsi une désoxydation poussée. Comparé aux désoxydants classiques, ce désoxydant à catalyseur au palladium présente trois avantages majeurs : une activité catalytique élevée, qui permet d'amorcer la réaction à plus basse température et de maintenir une efficacité de désoxydation stable ; d'excellentes propriétés physiques, sans pulvérisation ni agglomération pendant l'utilisation, et une grande résistance mécanique, évitant ainsi le colmatage du lit dû à la dégradation des particules de catalyseur ; et une longue durée de vie, garantissant un fonctionnement stable et prolongé, et réduisant considérablement les coûts de remplacement et les pertes liées aux arrêts de production.

Performances et paramètres techniques

Les performances techniques et les paramètres du catalyseur au palladium de type Hongbo Pd-Al₂O₃ ont été rigoureusement testés et optimisés afin de s'adapter à différents scénarios de production d'hydrogène. Les paramètres spécifiques sont les suivants :

Rapport hauteur/diamètre du réacteur catalytique : ≥ 3:1. Ce rapport est optimisé par calcul hydrodynamique, ce qui permet de garantir que le gaz d’alimentation traverse uniformément le lit catalytique, d’éviter la canalisation et le flux biaisé, de prolonger le temps de contact entre le gaz et le catalyseur, de tirer pleinement parti de l’effet catalytique et d’assurer la stabilité de l’effet de désoxydation.

Température de service : La réaction catalytique peut être amorcée à température ambiante sans préchauffage à haute température, ce qui réduit considérablement la consommation d’énergie ; si elle est correctement chauffée (il est recommandé de chauffer entre 50 et 100 °C), l’activité catalytique peut être encore améliorée, la vitesse de réaction peut être accélérée, la profondeur de désoxydation peut être meilleure et elle peut s’adapter aux exigences d’utilisation de différentes conditions de travail.

Vitesse spatiale : 2 000 à 8 000 h⁻¹. La vitesse spatiale présente une large plage d’adaptation et peut être ajustée avec précision en fonction des conditions de fonctionnement réelles, telles que la capacité de traitement du gaz d’alimentation et sa teneur en oxygène. Dans cette plage de vitesse spatiale, le catalyseur maintient des performances de désoxydation stables, répondant ainsi aux exigences de la production continue à grande échelle comme à celles de la production d’hydrogène par petits lots et de haute précision.

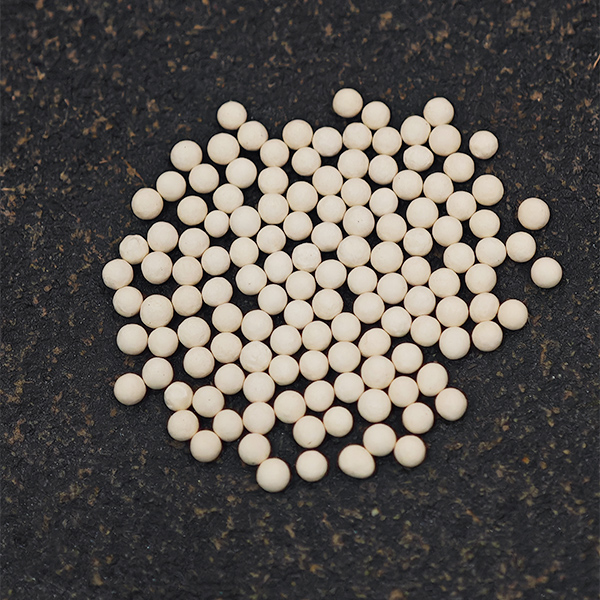

Granulométrie : Deux spécifications sont disponibles, à savoir ∮3~5 mm et ∮4~6 mm. Les particules sont sphériques, à surface lisse et présentent une bonne fluidité, ce qui facilite leur chargement et leur remplacement. La granulométrie optimisée permet d’équilibrer la résistance du lit et la surface de contact, évitant ainsi une augmentation de la consommation d’énergie due à une résistance excessive et assurant un contact maximal entre le gaz et le catalyseur.

Masse volumique apparente : 0,75 ± 0,1 kg/L. La masse volumique apparente est uniforme, et un lit dense et homogène peut être formé lors du chargement, évitant les espaces vides, assurant l’efficacité du contact entre le gaz d’alimentation et le catalyseur, et facilitant le calcul de la capacité de chargement pour s’adapter aux réacteurs catalytiques de différents volumes.

Teneur en oxygène du gaz d'alimentation : ≤ 3 %. Ce procédé permet de traiter un gaz d'alimentation à forte teneur en oxygène sans prétraitement de désoxydation, ce qui simplifie considérablement la production et réduit l'investissement initial en équipements. Si la teneur en oxygène du gaz d'alimentation dépasse 3 %, l'efficacité de la désoxydation peut être assurée conformément aux normes par ajustement de la vitesse spatiale ou par chauffage.

Profondeur de désoxydation : ≤ 0,5 × 10⁻⁶ V/V (soit ≤ 0,5 ppm). La haute précision de désoxydation permet de réduire les impuretés d’oxygène dans l’hydrogène à un niveau extrêmement bas, répondant ainsi aux exigences élevées de pureté de l’hydrogène dans des secteurs tels que l’électronique et la recherche scientifique, et garantissant la qualité des produits finis et la sécurité de la production.

Durée de vie : ≥ 3 ans. Dans des conditions normales d’utilisation (gaz d’alimentation propre et paramètres de fonctionnement conformes), le catalyseur peut fonctionner de manière continue et stable pendant plus de 3 ans. Comparée aux catalyseurs au palladium classiques, sa durée de vie est prolongée de plus de 30 %, ce qui réduit considérablement la fréquence de remplacement et les coûts de maintenance, ainsi que l’impact des arrêts de production.

Fonctions du catalyseur au palladium

Le catalyseur au palladium de type Pd-Al₂O₃, fabriqué sur mesure par Hongbo, possède pour fonction principale l'hydrogénation et la désoxydation. Selon les différents scénarios d'application, il se divise principalement en deux fonctions, avec un processus d'utilisation simple et pratique, s'adaptant ainsi à différentes exigences de procédés :

(1) Utilisé pour la désoxydation sous hydrogène

Ce catalyseur est particulièrement adapté au traitement de désoxydation poussée des produits hydrogénés lors des procédés de production d'hydrogène. Il peut être utilisé directement pour éliminer les impuretés d'oxygène et garantir ainsi la pureté de l'hydrogène. Son mécanisme de désoxydation est de type conversion catalytique ; sans nécessiter d'adsorption chimique ni d'autres méthodes, il convertit intégralement l'oxygène en eau, sans générer d'impuretés secondaires. Comparé aux catalyseurs traditionnels, son principal avantage réside dans l'absence de traitement d'activation complexe lors de la première utilisation, ce qui simplifie la mise en service : avant utilisation, il suffit de remplacer complètement l'air du lit du réacteur catalytique par de l'azote sec (N₂) afin d'éviter la formation d'un mélange explosif d'oxygène et d'hydrogène. Après ce remplacement, le gaz d'alimentation peut être introduit directement et le catalyseur entame rapidement la réaction catalytique pour une désoxydation continue.

(2) Utilisé pour l'hydrogénation et la désoxydation d'autres gaz inertes

Outre la désoxydation sous hydrogène, ce catalyseur peut également être largement utilisé pour l'hydrogénation et la désoxydation de gaz inertes tels que l'azote, l'argon et l'ammoniac, ce qui le rend adapté aux procédés de production exigeant des gaz inertes de haute pureté. Le procédé opératoire est le suivant : tout d'abord, le catalyseur est introduit uniformément dans le réacteur catalytique afin d'obtenir un lit plat et sans interstices ; ensuite, l'air contenu dans le lit est entièrement remplacé par de l'azote sec afin d'éviter que l'oxygène et l'humidité n'affectent l'activité catalytique ; après ce remplacement, et dans des conditions de température ambiante, de l'hydrogène pur est introduit à une vitesse spatiale de 100 à 300 h⁻¹ pendant environ 1 à 2 heures, ce qui déclenche l'activité catalytique grâce à l'hydrogène et achève l'activation ; après activation, le gaz inerte contenant des impuretés d'oxygène peut être introduit, et le rapport hydrogène/oxygène (H₂:O₂ > 2:1) peut être contrôlé afin de garantir la conversion complète de l'oxygène, d'obtenir une désoxydation poussée des gaz inertes et de répondre aux exigences des procédés de production ultérieurs.

Domaines d'application du catalyseur au palladium

Le catalyseur au palladium de type Pd-Al₂O₃ de Hongbo (type HM-1) est largement utilisé dans de nombreux secteurs industriels grâce à ses excellentes performances de désoxydation, sa simplicité de mise en œuvre et sa longue durée de vie. Il couvre des domaines clés tels que la métallurgie, la chimie, la recherche scientifique et l'électronique, et offre de vastes perspectives d'application. En métallurgie, il est principalement utilisé pour le traitement de désoxydation sous atmosphère protectrice d'hydrogène, garantissant ainsi la protection des matériaux métalliques contre l'oxydation et améliorant la qualité des produits. En chimie, il convient aux procédés de production d'hydrogène, comme la synthèse de l'ammoniac et du méthanol, en éliminant les impuretés d'oxygène. Ces impuretés préviennent l'impact des réactions chimiques sur l'efficacité et la pureté des produits, et permettent également une purification poussée des gaz lors de la production chimique sous atmosphère inerte. En recherche scientifique, il est utilisé pour la production d'hydrogène en laboratoire et la purification des gaz, fournissant de l'hydrogène et des gaz inertes de haute pureté et garantissant la précision des données expérimentales. Dans l'industrie électronique, il est utilisé pour la purification des gaz lors de la production de composants électroniques. L'hydrogène de haute pureté et les gaz inertes permettent d'éviter l'oxydation des composants et d'améliorer la stabilité et la durée de vie des produits. Face aux exigences croissantes en matière de pureté des gaz dans divers secteurs, les applications de ce catalyseur se développeront encore davantage, contribuant ainsi à l'essor de nouvelles industries.

Méthodes d'emballage et de stockage

Afin de garantir la stabilité des performances du catalyseur au palladium et de prévenir l'humidité, la pollution ou les dommages pendant le transport et le stockage, des méthodes d'emballage et de stockage professionnelles sont mises en œuvre : le catalyseur est conditionné hermétiquement dans des sacs plastiques double couche, la couche intérieure étant un sac en polyéthylène étanche à l'eau et la couche extérieure un sac en nylon résistant à l'usure et à l'humidité, assurant ainsi une isolation efficace contre l'air, l'humidité et les impuretés. Le catalyseur ainsi conditionné est placé dans des fûts en carton épais ou en fer, dont l'ouverture est scellée. Le corps du fût est étiqueté avec le nom du produit, ses spécifications, sa date de production, sa date limite de consommation et d'autres informations. Des matériaux de calage et d'amortissement sont ajoutés afin d'éviter les chocs et les dommages aux particules de catalyseur pendant le transport. Lors du stockage, le catalyseur, correctement emballé, doit être placé dans un entrepôt sec, ventilé et frais, à l'écart des sources d'eau, des sources de chaleur et des substances corrosives, afin d'éviter toute diminution de son activité due à l'humidité et aux températures élevées. Par ailleurs, toute compression ou tout choc des fûts d'emballage est proscrit afin d'éviter la pulvérisation des particules de catalyseur. Le catalyseur non ouvert peut se conserver 12 mois dans les conditions de stockage spécifiées et doit être utilisé dès que possible après ouverture afin d'éviter une exposition prolongée à l'air qui pourrait affecter ses performances.